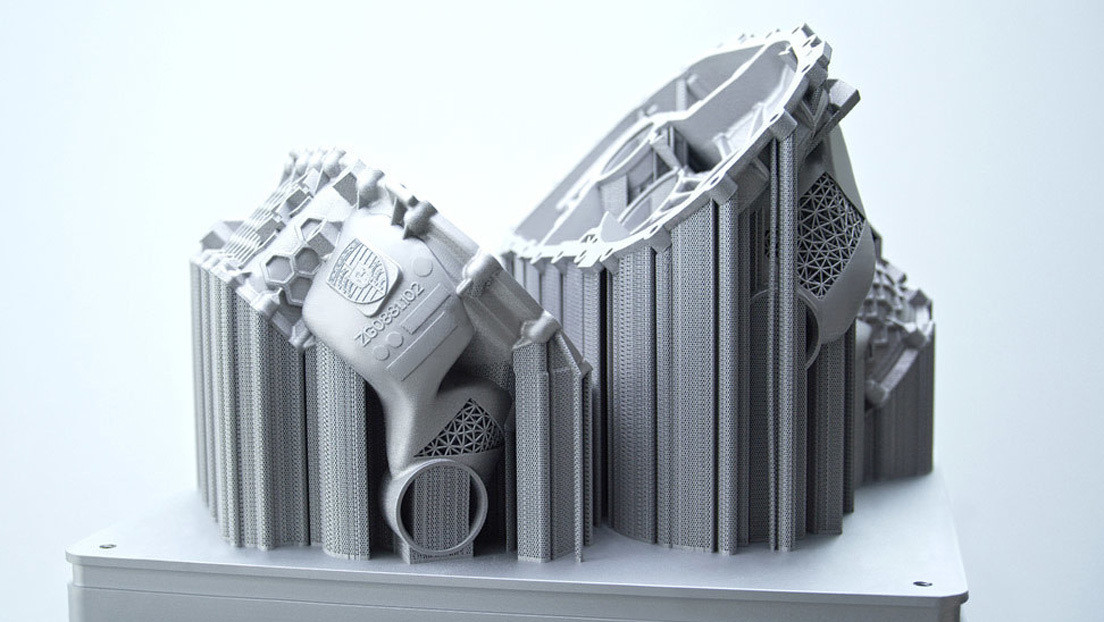

La pieza ha sido fabricada mediante la fusión por láser para ser usada en el eje delantero de un auto deportivo.

El fabricante de autos deportivos Porsche ha impreso por primera vez con una impresora 3D la carcasa integral de una unidad de transmisión eléctrica.

La unidad, que contendrá un motor eléctrico y una caja de cambios, ha sido impresa en polvo de aleación de aluminio usando una tecnología de fusión por láser.

La carcasa del tren motriz ha superado todas las pruebas de calidad y estrés sin ningún problema, comunica la compañía.

La tecnología de impresión consiste en que un haz de láser calienta y derrite la superficie de polvo de aleación de aluminio correspondiente al contorno de una pieza. Este proceso se repite capa por capa, y abre nuevas oportunidades en torno a la optimización y la calidad.

Por ejemplo, permite fabricar formas de casi cualquier geometría e integrar conductos de enfriamiento en las paredes de las piezas.

Gracias a esa tecnología, se ha reducido el peso de la unidad en un 10% y se ha aumentado significativamente la rigidez en comparación con las técnicas tradicionales. Aunque las paredes son de tan solo 1,5 mm de grosor, las estructuras de rejilla de su superficie aumentan dos veces la rigidez entre el motor y la caja de cambios.

Además, el diseño en panal reduce las oscilaciones de las paredes, mejorando de esta manera las características acústicas de la unidad en general.

Porsche especifica que este “enfoque de alta integración está diseñado para el uso en el eje delantero de un automóvil deportivo”.

Hace unos meses la compañía presentó unos pistones impresos con 3D que se mostraron exitosamente en el modelo deportivo 911 GT2 RS.